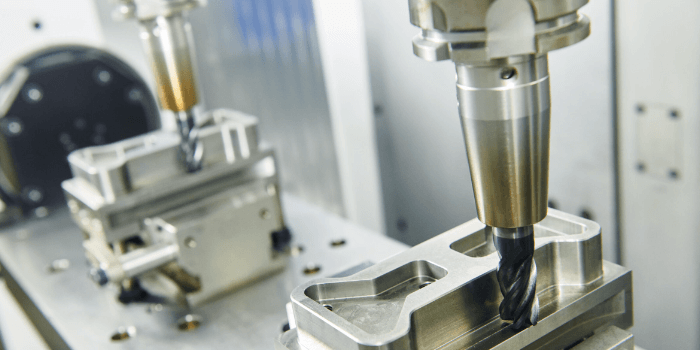

හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයඉහළ නිරවද්යතාවය, ඉහළ කලම්ප බලය සහ පහසු ක්රියාකාරිත්වය හේතුවෙන් CNC යන්ත්රෝපකරණ මධ්යස්ථානවල බහුලව භාවිතා වී ඇත. මෙම ලිපියෙන් හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයේ හැකිලීම ගැඹුරින් ගවේෂණය කරනු ඇත, හැකිලීමට බලපාන සාධක විශ්ලේෂණය කරනු ඇත, සහ හැකිලීමට යෝග්ය මෙවලම් රඳවනයන් වඩා හොඳින් තේරුම් ගැනීමට සහ භාවිතා කිරීමට සැමට උපකාර කිරීම සඳහා අනුරූප ගැලපුම් ක්රම සපයනු ඇත.

1. හැකිලීම යනු කුමක්ද?හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයන්?

A. හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයන්ගේ හැකිලීම යනු ෂැන්ක් රත් කිරීමෙන් පසු අභ්යන්තර සිදුරු විෂ්කම්භය අඩු කිරීමේ අගයයි. මෙම අගය සාමාන්යයෙන් මයික්රෝන වලින් මනිනු ලැබේ (μm) සහ මෙවලමෙහි කලම්ප නිරවද්යතාවය සහ ස්ථායිතාවයට සෘජුවම බලපායි.

B. හැකිලීමේ ප්රමාණය ෂැන්ක් එකේ ද්රව්යය, ප්රමාණය සහ රත් කිරීමේ උෂ්ණත්වය වැනි සාධක සමඟ සමීපව සම්බන්ධ වේ. සාමාන්යයෙන් කිවහොත්, ෂැන්ක් එකේ ප්රමාණය විශාල වන තරමට හැකිලීම වැඩි වේ.

C. හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයන්ගේ හැකිලීම තේරුම් ගැනීම සුදුසු ෂැන්ක් එකක් තෝරා ගැනීමට සහ යන්ත්රෝපකරණ නිරවද්යතාවය සහතික කිරීමට ඉතා වැදගත් වේ.

2. හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයන් හැකිලීමට බලපාන සාධක මොනවාද?

A. ද්රව්යය: විවිධ ද්රව්යවල හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයන් විවිධ තාප ප්රසාරණ සංගුණක ඇති අතර, එහි ප්රතිඵලයක් ලෙස විවිධ හැකිලීමක් ඇති වේ. උදාහරණයක් ලෙස, උසස් තත්ත්වයේ වසන්ත වානේ වලින් සාදන ලද ෂැන්ක් සාමාන්යයෙන් වඩා ස්ථායී හැකිලීමක් ඇත.

B. තාපන උෂ්ණත්වය: තාපන උෂ්ණත්වය වැඩි වන තරමට හසුරුව ප්රසාරණය වන අතර සිසිලනයෙන් පසු හැකිලීම වැඩි වේ. කෙසේ වෙතත්, අධික උෂ්ණත්වයක් හසුරුවට හානි කළ හැකි බැවින්, තාපන උෂ්ණත්වය දැඩි ලෙස පාලනය කළ යුතුය.

C. සිසිලන ක්රමය: සිසිලන ක්රමය හැකිලීමට ද බලපානු ඇත. උදාහරණයක් ලෙස, වේගවත් සිසිලනය හැකිලීමේ සුළු වැඩිවීමක් ඇති කරයි.

D. හසුරුවන ප්රමාණය: විවිධ පිරිවිතරයන්ගෙන් යුත් හසුරුවල හැකිලීම ද වෙනස් වේ. සාමාන්යයෙන්, හසුරුවෙහි ප්රමාණය විශාල වන තරමට හැකිලීම වැඩි වේ. සැබෑ සැකසුම් අවශ්යතා අනුව අපි සුදුසු ප්රමාණයේ හසුරුවක් තෝරා ගත යුතුය.

3. තාප හැකිලීමේ හසුරුවෙහි හැකිලීම සකස් කරන්නේ කෙසේද?

A. සුදුසු තාපන උෂ්ණත්වය තෝරන්න: හසුරුවෙහි ද්රව්ය හා ප්රමාණය අනුව සුදුසු තාපන උෂ්ණත්වය තෝරන්න. සාමාන්යයෙන්, තාපන උෂ්ණත්වය 200 ත් අතර වේ.℃- 300℃.

B. සිසිලන වේගය පාලනය කරන්න: වේගවත් සිසිලනය වළක්වා ගැනීමට උත්සාහ කරන්න සහ වඩාත් ඒකාකාර හැකිලීමක් ලබා ගැනීම සඳහා හසුරුව ස්වභාවිකව සිසිල් වීමට ඉඩ දෙන්න.

C. වෘත්තීය තාප හැකිලීමේ උපකරණ භාවිතා කරන්න: වෘත්තීය තාප හැකිලීමේ උපකරණ මඟින් තාප හැකිලීමේ හසුරුවෙහි හැකිලීම ප්රශස්ත තත්ත්වයට ළඟා වන බව සහතික කිරීම සඳහා තාපන උෂ්ණත්වය සහ කාලය නිවැරදිව පාලනය කළ හැකිය.

4. තාප හැකිලීමේ මෙවලම් දරන්නන් සඳහා පොදු ගැටළු සහ විසඳුම්

A. මෙවලම් රඳවනයේ කලම්ප බලය ප්රමාණවත් නොවීම: එය උණුසුම් උෂ්ණත්වය ප්රමාණවත් නොවීම හෝ සිසිලන වේගය ඉතා වේගවත් වීම නිසා විය හැකිය. ඔබට උණුසුම් උෂ්ණත්වය වැඩි කිරීමට හෝ සිසිලන වේගය මන්දගාමී කිරීමට උත්සාහ කළ හැකිය.

B. මෙවලම් රඳවනය මෙවලමට ඇලී තිබීම: මෙවලම් රඳවනයේ අපද්රව්ය තිබීම හෝ මෙවලමෙහි මතුපිට පිරිසිදු නොවීම නිසා විය හැකිය. ඔබ මෙවලම් රඳවනය සහ මෙවලම පිරිසිදු කළ යුතුය.

C. මෙවලම් රඳවනයේ විරූපණය: එය උණුසුම් උෂ්ණත්වය ඉතා ඉහළ වීම හෝ සිසිලන වේගය ඉතා වේගවත් වීම නිසා විය හැකිය. ඔබ උණුසුම් උෂ්ණත්වය සහ සිසිලන වේගය පාලනය කළ යුතු අතර, සුදුසු තාප හැකිලීමේ උපකරණ තෝරා ගත යුතුය.

5. තාප හැකිලීමේ මෙවලම් රඳවනයන් භාවිතා කිරීම සඳහා පූර්වාරක්ෂාව

A. රත් කිරීමට පෙර, මෙවලම් රඳවනයේ සහ මෙවලම් හසුරුවෙහි අභ්යන්තර සිදුර පිරිසිදු කර එහි කිසිදු අපිරිසිදුකමක් නොමැති බව සහතික කර ගන්න.

B. රත් කිරීමේ ක්රියාවලියේදී, මෙවලම් රඳවනය දේශීයව රත් වීමෙන් වළකින්න.

C. සිසිලන ක්රියාවලියේදී, මෙවලම් රඳවනයේ බලපෑම හෝ කම්පනය වළක්වා ගන්න.

D. භාවිතයෙන් පසු, මෙවලම් රඳවනය නියමිත වේලාවට පිරිසිදු කර වියළි සහ වාතාශ්රය ඇති ස්ථානයක ගබඩා කරන්න.

පහත දැක්වෙන්නේ ඔබ සැලකිලිමත් විය හැකි ප්රශ්න සහ පිළිතුරු ය:

ප්ර: තාප හැකිලීමේ මෙවලම් රඳවනයන්ගේ නිරවද්යතා මට්ටම් බෙදී ඇත්තේ කෙසේද?

A: හැකිලීමේ යෝග්යතා මෙවලම් දරන්නන්ගේ නිරවද්යතා මට්ටම සාමාන්යයෙන් AT3, AT4, AT5, ආදී වශයෙන් බෙදා ඇත. නිරවද්යතාවය වැඩි වන තරමට හැකිලීමේ පාලනය වඩාත් නිවැරදි වේ.

ප්ර: හැකිලීමේ යෝග්යතා මෙවලම් රඳවනය කොපමණ වාරයක් භාවිතා කළ හැකිද?

A: හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයේ සේවා කාලය භාවිතයේ වාර ගණන සහ නඩත්තුව වැනි සාධක සමඟ සම්බන්ධ වේ. සාමාන්යයෙන්, එය සිය ගණනක් හෝ දහස් වාරයක් නැවත භාවිතා කළ හැකිය.

ප්ර: සුදුසු හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයක් තෝරා ගන්නේ කෙසේද?

A: හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයක් තෝරාගැනීමේදී, ඔබ මෙවලමෙහි විෂ්කම්භය, නිරවද්යතා අවශ්යතා සහ සැකසුම් ද්රව්ය වැනි සාධක සලකා බැලිය යුතු අතර, සුදුසු ෂැන්ක් පිරිවිතර සහ නිරවද්යතා මට්ටම තෝරා ගත යුතුය.

හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයේ හැකිලීම සැකසුම් නිරවද්යතාවයට බලපාන ප්රධාන සාධකයකි. සුදුසු ෂැන්ක් එකක් තෝරා ගැනීමෙන්, රත් කිරීමේ උෂ්ණත්වය සහ සිසිලන වේගය පාලනය කිරීමෙන් සහ දෛනික නඩත්තුව සිදු කිරීමෙන් පමණක් හැකිලීමේ යෝග්යතා මෙවලම් රඳවනයේ වාසි සම්පූර්ණයෙන්ම ප්රයෝජනයට ගත හැකි අතර සැකසුම් කාර්යක්ෂමතාව සහ ගුණාත්මකභාවය වැඩිදියුණු කළ හැකිය.

පළ කළ කාලය: ජනවාරි-09-2025